Esta semana trataremos de seguir el hilo del último articulo, profundizaremos en el picking automatizado.

Esperamos que sea de su agrado.

En el siguiente artículo ejemplificaremos los distintos sistemas de preparación de pedidos al hombre, ya que cada uno da respuesta a diferentes necesidades, buscando principalmente mejorar problemáticas como: la falta de espacio, un control exhaustivo, aumento de la productividad del personal, una mejor conservación del producto y reducción de perdidas desconocidas.

Transelevadores con cabeceras de cintas automáticas que transportan la mercancía hasta el puesto de trabajo del operario, quien coge la cantidad de mercancía que le indica un ordenador, un sistema radiofrecuencia o un sistema de pick to light o pick to voice. Posteriormente, lo coloca en el soporte que indica el mismo sistema, pudiendo preparar un solo pedido o varios pedidos a la vez. Finalizada esta operación, el mecanismo automático recoge la mercancía sobrante y la retorna al hueco de stock pertinente. Mientras, el soporte con el pedido preparado será trasladado a través de cintas de transporte automático al punto más cercano posible del área de expediciones del almacén. Cabe destacar que hay transelevadores tanto de palets (simple, doble y multi-profundidad), de medio palet y de cajas de mas o menos rendimiento según las productividades requeridas.

El clasificador automático o Sorter, es otro tipo de maquinaria usada para la preparación de pedidos, este sistema se basa en la clasificación automática tanto de palets, cajas o unidades pequeñas mediante diferentes sistemas mecánicos de clasificación. Estos sistemas difieren básicamente en el tipo de transporte de la mercancía (rodillos, cintas etc…) y en la tipología de clasificación, ya que puede ser mediante zapatas, bolas o empujadores entre otros. Por lo tanto, podríamos dividir los componentes de un sorter en tres: El alimentador (que puede ser tanto manual como automatizado) que es por donde se carga el producto (inducción), el transportador (con las diferentes tipologías ya comentadas) y las posiciones de recogida, que pueden desembocar en diferentes tipos de terminales, donde lo recibiría un operario.

Por lo tanto como vemos, ofrecen gran versatilidad, ya que existen distintas soluciones técnicas en función del tipo del bulto a clasificar, juntamente con esto, también hay que destacar la velocidad a la hora de clasificar en relación a otros sistemas de picking automático. Por último, no hay que olvidar que los costes de un sorter son relativamente más bajos que los de otros sistemas, en su contra, hay que destacar el aumento de manipulación por parte del operario.

Armario vertical, es el sistema de menor rendimiento de los comentados y es el que permite albergar las piezas de menor dimensión. A pesar de ello, la filosofía de trabajo sigue la misma línea que las anteriores: es el sistema el que acerca la mercancía a través de bandejas e indica al operario que mercancía debe recoger. Posteriormente, el preparador colocará la cantidad de mercancía para cada cliente en los contenedores correspondientes, siguiendo las indicaciones de un sistema de verificación, de los equipos de radiofrecuencia o bien manualmente.

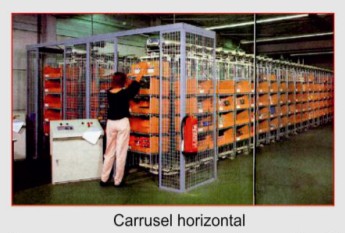

Carruseles, este sistema está destinado a albergar mercancía de tamaño medio. El rendimiento de estos tipos de sistema son considerados medios/bajos. En este caso, la mercancía se encuentra almacenada en cestas creando columnas que se mueven horizontalmente. El operario se encuentra en una cabecera donde el sistema le presenta la cesta de la mercancía en el mismo frontal y con un equipo de luces que indica la cantidad y la referencia a seleccionar. Cuando el operario a seleccionado el producto para los clientes en preparación, va colocando la cantidad solicitada por cada cliente en los diferentes contenedores siguiendo las indicaciones de un sistema de verificación existente en una mesa de preparación adjunta.