ARTÍCULO

LA ERGONOMÍA EN LOS PROCESOS CONVENCIONALES DEL ALMACÉN

En el artículo anterior, abordábamos la ergonomía de los procesos de preparación de pedidos en almacenes automáticos, ahora es el momento de los centros gestionados con medios convencionales, y entendemos por ello donde el operario tiene participación total.

La ergonomía en los centros gestionados de forma convencional tiene si cabe mayor relevancia. En los centros automáticos, la salud del personal y la productividad son claves; en un centro convencional la repercusión de ambos conceptos en los costes es mucho mayor pues la cantidad de recursos humanos también lo es.

Desde la recepción de la mercancía hasta su expedición, hay aspectos relacionados con la ergonomía que deben ser considerados.

Nuestro servicio de Consultoría Logística atiende estas necesidades en el análisis de métodos y tiempos buscando los mejores resultados posibles.

Los fabricantes de equipamientos cuidan, y mucho, los aspectos relacionados con la comodidad y seguridad del operario. Carretillas equipadas con asientos ergonómicos, dirección asistida, inclinación de la cabina del operario para que este al mirar hacia arriba pueda tener un mejor ángulo de visión y no fatigarse el cuello, sistemas de visión asistida. Sistemas de manipulación de cargas (ingrávidos) para evitar que los operarios carguen peso.

Pero donde se concentra la actividad en el almacén (entorno al 55%) es en las tareas de preparación de pedidos, donde la manipulación y las distancias son factores realmente importantes que de no estar bien definidos suponen una penalización recurrente para el centro.

ASPECTOS A CONSIDERAR

Veamos qué aspectos que de ser bien considerados pueden favorecer la salud y productividad de los operarios:

1. RECORRIDOS DE PREPARACIÓN

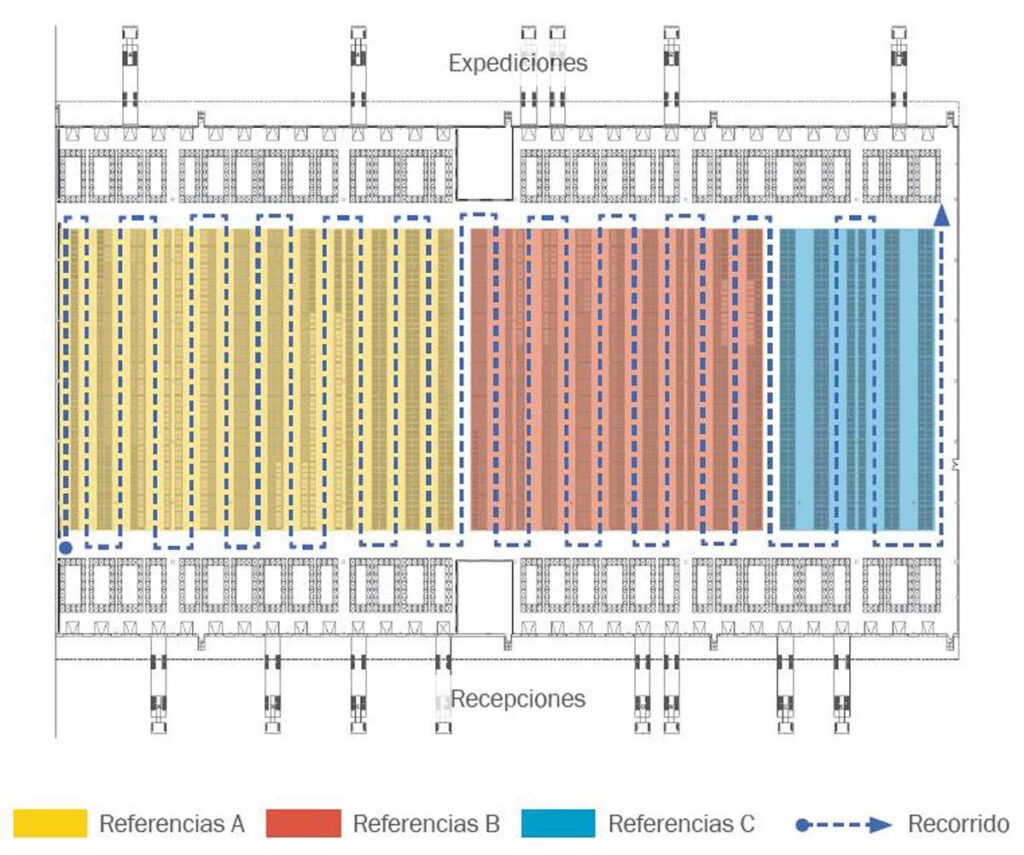

Evitar circuitos con finales muertos, priorizar las zonas de rotación o fraccionar la preparación por áreas puede reducir considerablemente los kilómetros que un operario recorre por día. Si además los equipamos con las carretillas adecuadas minimizaremos más, si cabe, este impacto.

CONSULTORÍA LOGÍSTICA ESPECIALIZADA EN MEJORA DE ESPACIOS Y OPERACIONES

La Ergonomía en procesos convencionales del almacén

2. ASIGNACIÓN DE LAS REFERENCIAS

Difícilmente dispondremos de superficie suficiente (lineal) para disponer todo el referenciado a nivel de suelo y/o también por características de producto (pequeño, gestión unitaria..). Por ello el análisis del maestro de artículos (comportamiento de las ventas y características del producto) es esencial para determinar una correcta asignación de ubicación.

A. Las referencias de mucha rotación y/o gran volumen debemos almacenarlas a suelo y con una altura suficiente para evitar manipulaciones en la reposición.

B. Debido a la falta de espacio en muchos almacenes, para las referencias de menor rotación y/o tamaño es recomendable generar 2 niveles de picking donde el segundo de ellos se sitúe a 1m del suelo (siempre y cuando el palet no tenga una altura excesiva que pueda perjudicar la ergonomía del operario al acceder manualmente).

C. Lógicamente nuestro surtido requerirá de ubicar referencias que no tienen estas condiciones, para estos casos y en función de otros factores (venta, tamaño, embalaje) debemos implantar varias alturas de picking equipadas con baladas (lisas o rejadas), rodillos, roldanas…Ello contribuirá a mejorar el acceso en profundidad del alveolo y la reposición del producto. Además, como hasta ahora, el reparto en altura del que debemos tener en consideración es que los niveles pequeños (en el suelo) son de difícil acceso.

Picking sobre palet de alta rotación

Doble nivel de picking en palet

Ejemplo de recorrido de preparación y distribución del referenciado según A-B-C.

Niveles de picking con minirodillos por gravedad

Niveles de picking con 2 baldas

El equilibrio entre el acceso al producto y acotar los desplazamientos es fundamental en un centro logístico para contar con un equipo humano más saludable, con mayor disponibilidad y productividad.